電連接是電力、電子設備與系統中必不可少且大量存在的環節,廣泛應用于航空航天、軍工和電子產品等領域,而電接觸是電連接的核心。電接觸分為靜態電接觸和動態電接觸,線纜與端子的壓接和超聲波焊接均屬于靜態電接觸。端子壓接是如今大電流連接器產品的主要連接方式之一,超聲波焊接的突出優點是接觸性能極好、節能環保、操作方便等,工業上應用廣泛。

近年來,由于能源與環保的雙重壓力,新能源汽車逐漸成為汽車工業發展的必然趨勢。新能源汽車的快速充電問題是影響客戶滿意度和續航能力的關鍵因素之一。大電流工況下,連接處的溫升值是行業內的關注熱點,而接觸電阻值對溫升的影響最直接。

端子壓接技術

壓接的特點壓接是通過特定的壓接工具在線纜與端子接觸處施加一定的機械壓力使其在常溫下產生恰當的塑性變形,從而使兩者緊密結合在一起并形成可靠的電氣連接。從應用角度看,低而穩定的接觸電阻應是工程上要重點關注的。

線纜與端子的工藝連接形式主要有焊接、壓接和繞接,壓接工藝具有可靠的機械強度、優良的電氣性能以及適合大批量生產的工藝操作性,在一定程度上已完全可以替代錫焊工藝技術,并且在一些特定性能上是錫焊無法替代的。

超聲波焊接原理

超聲波焊接是在靜壓力作用下利用超聲頻率(超過16kHz)的切向機械振動能量,連接同種或異種金屬、半導體、塑料及金屬陶瓷等的特殊焊接方法。對金屬超聲波焊接而言,焊接界面上發生高頻切向摩擦,產生高速率塑性變形和快速的溫升,從而破碎祛除焊接界面的氧化膜和污染物,使純凈的裸露金屬原子發生接觸,以金屬鍵的形式形成焊接結合。總而言之,超聲波焊接是將高頻振動的機械能轉換成焊接材料界面摩擦能和塑性耗散能而實現界面原子間結合的一種成型方法。

超聲波焊接端子的特點及影響因素

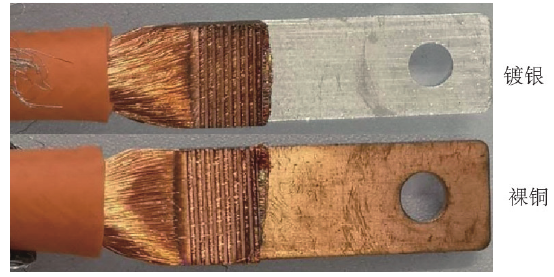

超聲波焊接過程中,金屬超聲波焊接設備既不向工件輸送電流,也不向工件引入高溫熱源。接頭間的冶金結合是在母材不發生熔化的情況下實現的,焊接界面上產生的溫度一般僅為母材熔點的30%~50%,因而是一種固態焊接。超聲波焊接具有無焊接熱變形、耗能小、低壓、低溫、焊接速度快等優點,可用于制造金屬基復合材料、在金屬基體中埋入功能材料或元器件裝配等場合。如今超聲波焊接在大電流連接器行業中已被不斷開發應用,超聲波焊接端子試驗件見圖。

超聲波焊接端接區域電阻小、穩定性高,較壓接效果更優

超聲波焊接是線纜與端子接觸界面的金屬鍵合,或理解為接觸界面的塑性流動、互相滲透,結合的過程中伴有一定程度的高 溫產生,能起到消除應力的作用,所以超聲波焊接的端接電阻小于壓接電阻且表現出極好的穩定性。

超聲波焊接用于大電流連接器時的輸出功率不盡相同,焊接過程中功率的大小對界面溫度場、界面結合強度、界面應力分布有顯著影響。界面溫度過高將直接影響埋入金屬基體中的功能材料或元器件的接觸性能,界面的結合強度和應力分布直接影響著接觸件的接觸電阻、拉脫力等關鍵指標。超聲波焊接的功率主要根據焊接線纜的規格及對焊接接觸件的性能需求進行選擇。除此之外,超聲波焊接端子的接觸性能還與端子材料、端子厚度、鍍層、焊接高度和焊接寬度等因素有直接關系。